Особенности процесса изготовления пленок разных типов

Мы рассмотрим особенности изготовления пленок разных типов. Их необходимо учитывать при установке, а иногда и при эксплуатации пленок.

В качестве основы всех защитных пленок используется полиэстер. Это высокомолекулярное соединение, которое получается путем полимеризации низкомолекулярного органического вещества (мономера) - этилентерефталата. Температура плавления PET +256°С. Процесс полимеризации, как всякая химическая реакция, осуществляется в строгом соответствии с требованиями технологии, при необходимых температуре и давлении. Основная проблема при производстве полимеров - обеспечить им химическую чистоту. Чем чище полимер, тем он химически пассивнее, а, следовательно, дольше и лучше противостоит внешним воздействиям самого различного характера. Чистота готового продукта зависит как от чистоты исходного сырья (мономера), так и от скорости реакции полимеризации. Поэтому возникает дилемма производства полимеров: чем быстрее идет реакция и больше выход готового продукта, тем сильнее химически загрязнен продукт.

Процесс производства дешевых защитных пленок некоторых фирм идет сравнительно быстро, однако сильно страдает качество. Присмотритесь внимательнее к тонированным стеклам некоторых автомобилей: пленка на них потрескалась, в некоторых местах отслоилась, в других – собралась в хорошо заметные складки. Таких автомобилей, к счастью, становиться все меньше, потому что потребитель уже понял, что дешевая пленка не только решит поставленную задачу, но, наоборот, через сравнительно малое время доставит ему дополнительные проблемы. Полиэстер ведущих мировых производителей имеет высочайшую степень очистки.

Благодаря высокой химической чистоте материала обеспечиваются такие полезные качества пленки как однородность и прозрачность, прочность и пластичность, длительная стойкость к климатическим воздействиям - большим и резким перепадам температур, влажности и давления. Химически чистые пленки не теряют своих качеств при использовании в самых агрессивных различных средах. В соответствии с теорией сопротивления материалов одним из методов повышения прочности нагружаемого материала с сохранением его гибкости и/или пластичности является применение нескольких слоев. Не является исключением и защитная пленка. Пленку любой толщины делают из соответствующего количества 20-микроных слоев. Отдельные слои соединяются в единое целое путем прокатки под давлением при строго определенной температуре. Благодаря тщательному соблюдению технологических требований пленка спекается в однородную структуру, никогда не расслаивается, не мутнеет при спекании, сохраняет свою гибкость и пластичность при высокой прочности.

При разработке технологии изготовления отдельных слоев пленки были решены следующие сложные и актуальные научно-производственные задачи: однородность и одинаковая толщина пленки по всей ее площади. Это необходимо, чтобы свойства пленки - защитные, оптические, энергосберегающие или любые другие были одинаковы на каждом участке площади. Пленка, которая удовлетворяет данным требованиям, в каждой точке имеет одинаковые физические и механические свойства. Поэтому когда вы смотрите через нее, картина не искажается. Этого не происходит даже в том случае, когда пленка наклеена на стекло сложной конфигурации, например, автомобильное. Конечно, при условии хорошего качества самого стекла и однородности его оптических характеристик.

На пленку при необходимости наносится слой металла произвольной толщины, но значительно более тонкий. Если толщина нанесенного металлического слоя составляет одну-две молекулы, то пропускание видимого света происходит практически без потерь. Если же толщина слоя металла несколько десятков молекул, то слой приобретает свойства отражения видимого света. Естественно, толщина слоя нанесенного металла во всех случаях должна быть одинакова по всей поверхности. Слой металла как бы «врастает», диффундирует в пленку.

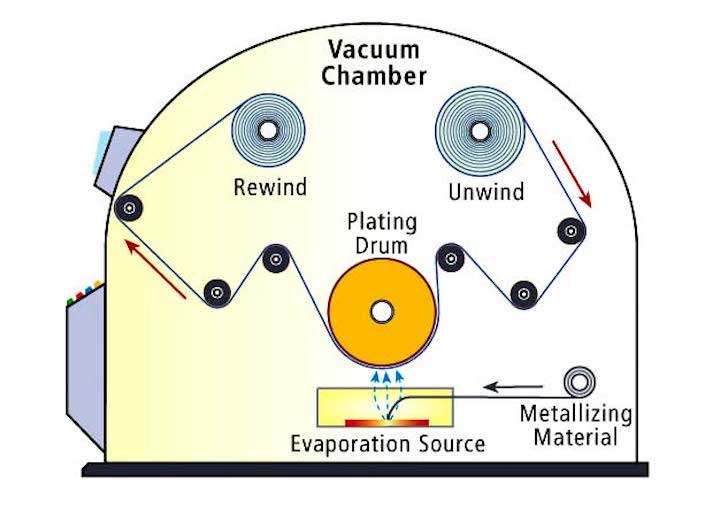

С использованием разных технологий создаются как зеркальные, так и безбликовые пленки. В последнем случае прямые солнечные лучи или лучи искусственных источников (фонарей, прожекторов) будут рассеиваться, не давая направленного отражения и бликов. Чаще всего наносится алюминий, реже титан, бронза и т.д (немного металлов пригодны для этой технологии). Алюминий самый легкоплавкий металл из всех перечисленных.  Для его нанесения используется метод электронного луча. Технологический процесс достаточно прост - в вакуумной камере устанавливаются тигель с алюминием и электронная пушка. Электронный луч пушки направляется на тигель и разогревает алюминий до температуры испарения. В вакууме создается облако молекул алюминия. В этом облаке по охлаждающему барабану прокатывается полимер. Молекулы алюминия «бомбардируют» пленку и оседают на ее поверхности. Благодаря охлаждению полимерное покрытие не перегревается и ее прозрачность и другие полезные свойства не ухудшаются. Конечная концентрация металла в процессе осаждения определяется тем, сколько времени требуется пленке, чтобы пройти через камеру. На открытом воздухе поверхностный слой алюминия сразу окисляется, что может привести к ухудшению оптических характеристик полимера. Во избежание этого пленка, металлизированная алюминием, немедленно покрывается другим слоем полимера. Это так называемая технология осаждения, Deposition technology, форма physical vapor deposition (PVD). Метод осаждения пленки дает хорошие результаты при относительно низких затратах. Поскольку частицы металла намного больше по сравнению с находящейся под ними пленкой, покрытие необходимо распределять по поверхности густо.

Для его нанесения используется метод электронного луча. Технологический процесс достаточно прост - в вакуумной камере устанавливаются тигель с алюминием и электронная пушка. Электронный луч пушки направляется на тигель и разогревает алюминий до температуры испарения. В вакууме создается облако молекул алюминия. В этом облаке по охлаждающему барабану прокатывается полимер. Молекулы алюминия «бомбардируют» пленку и оседают на ее поверхности. Благодаря охлаждению полимерное покрытие не перегревается и ее прозрачность и другие полезные свойства не ухудшаются. Конечная концентрация металла в процессе осаждения определяется тем, сколько времени требуется пленке, чтобы пройти через камеру. На открытом воздухе поверхностный слой алюминия сразу окисляется, что может привести к ухудшению оптических характеристик полимера. Во избежание этого пленка, металлизированная алюминием, немедленно покрывается другим слоем полимера. Это так называемая технология осаждения, Deposition technology, форма physical vapor deposition (PVD). Метод осаждения пленки дает хорошие результаты при относительно низких затратах. Поскольку частицы металла намного больше по сравнению с находящейся под ними пленкой, покрытие необходимо распределять по поверхности густо.

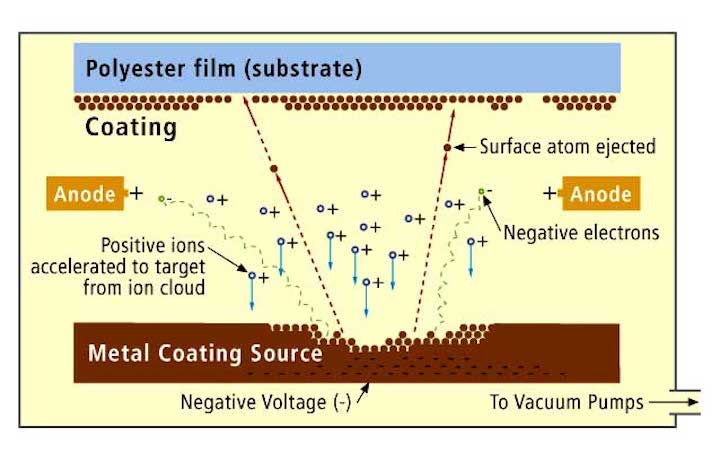

Для нанесения более тугоплавких металлов применяется другой метод - ионный обмен в атмосфере инертного газа (sputtering). Для ионизации газа наиболее часто используют плазменный разряд. В вакуумную камеру помещают металл, который будет наноситься на полимер. Между металлом и пленкой создается электрическое поле, причем металл подсоединяется к отрицательному полюсу источника (катод), а полимер к положительному (анод).  В камеру закачивается инертный газ (обычно аргон) под давлением, при котором создаются наиболее благоприятные условия для возникновения плазменного разряда. В результате ионизации появляется облако положительно заряженных ионов газа, которое под действием электрического поля «бомбардирует» металл и выбивает из него отрицательные заряженные ионы. Эти ионы металла в электрическом поле перемещаются к полимеру и оседают на нем. Спаттеринг не требует высоких температур и позволяет наносить многие металлы, сплавы, оксиды, нитриды на различные виды основы, например, двуосноориентированный полиэтилентерефталат, полипропилен, полиамид. Таков в общих чертах процесс напыления металла на пленку методом ионного обмена. Основным достоинством метода является универсальность. Благодаря тому, что ионы испаряются с поверхности металла вследствие механического, а не химического или теплового воздействия, фактически любой материал может быть источником ионов для полимерного покрытия. По сравнению с ограниченным выбором материалов для металлизации способом осаждения, более 25 различных металлов подходят для спаттеринга. Низкотемпературные ионы металла оседают на полимере, не перегревая ее. Поэтому, во-первых, легче решается проблема охлаждения пленки, а во-вторых, покрытие получается исключительно однородным и оптически ровным. Правда, даже при толщине покрытия в две-три молекулы оно получается очень плотным, без малейших промежутков, через которые могли бы проникать молекулы воды. Это необходимо учитывать при установке покрытия. Спаттерная пленка имеет минимальный зеркальный эффект, изменение цвета и поглощение тепла, сохраняя при этом высокую отражательную способность. Стоимость производства многослойных спаттерных пленок достаточно высокая.

В камеру закачивается инертный газ (обычно аргон) под давлением, при котором создаются наиболее благоприятные условия для возникновения плазменного разряда. В результате ионизации появляется облако положительно заряженных ионов газа, которое под действием электрического поля «бомбардирует» металл и выбивает из него отрицательные заряженные ионы. Эти ионы металла в электрическом поле перемещаются к полимеру и оседают на нем. Спаттеринг не требует высоких температур и позволяет наносить многие металлы, сплавы, оксиды, нитриды на различные виды основы, например, двуосноориентированный полиэтилентерефталат, полипропилен, полиамид. Таков в общих чертах процесс напыления металла на пленку методом ионного обмена. Основным достоинством метода является универсальность. Благодаря тому, что ионы испаряются с поверхности металла вследствие механического, а не химического или теплового воздействия, фактически любой материал может быть источником ионов для полимерного покрытия. По сравнению с ограниченным выбором материалов для металлизации способом осаждения, более 25 различных металлов подходят для спаттеринга. Низкотемпературные ионы металла оседают на полимере, не перегревая ее. Поэтому, во-первых, легче решается проблема охлаждения пленки, а во-вторых, покрытие получается исключительно однородным и оптически ровным. Правда, даже при толщине покрытия в две-три молекулы оно получается очень плотным, без малейших промежутков, через которые могли бы проникать молекулы воды. Это необходимо учитывать при установке покрытия. Спаттерная пленка имеет минимальный зеркальный эффект, изменение цвета и поглощение тепла, сохраняя при этом высокую отражательную способность. Стоимость производства многослойных спаттерных пленок достаточно высокая.

Оксидная лазерная нанокерамика в оконных пленках - это наноразмерные порошки на основе оксидов различных металлов. К наноматериалам относят стеклообразные и кристаллические материалы с размером отдельных зерен меньше 100 нм. Ультрадисперсные порошки и наноматериалы получают сейчас из самых разнообразных веществ типа керамики, металлов, полупроводников, полимеров, в самых разнообразных формах - в виде сухих порошков, жидких дисперсных систем, покрытий и пленок. Основная отличительная особенность наноструктуры это явное влияние размера элемента структуры на физико-химические свойства материала. Существует несколько физических аэрозольных методов, включающих технику конденсации газа, распылительный пиролиз, термохимическое разложение металлоорганических прекурсоров в пламени реакторов. Керамику из оксидов металлов производят двумя способами. Первым способом частицы металла получают напылением при постоянном токе, второй способ включает реактивное радиочастотное напыление с использованием различных смесей газов. При изготовлении теплозащитных пленок производители используют различные материалы, а также способы их интеграции с базовым полиэстером. Например, нанопорошок находится между двумя слоями полиэстера высокой четкости. Часто используемым материалом является наноразмерный порошок оксида вольфрама, легированный цезием. Это один из полупроводниковых материалов с самой высокой на сегодняшний день спектральной селективностью. Он отличается высоким коэффициентом пропускания видимого света и мощным блокатором в ближней инфракрасной области. Другие пленки изготавливаются из полиэстера, «пропитанного» нанокерамикой. Технология дисперсии и полимеризации наноразмерных оксидов металлов отличается от обычного нанесения смеси на поверхность готового полиэстера тем, что нанокерамика смешивается с исходными частицами PET во время процесса экструзии, формирования пленки. В отличие от послойной структуры пленок, где керамика добавляется в клей между чистым РЕТ, пленки на основе полиэстера с такими встроенными свойствами имеют улучшенные характеристики.

Между окрашенными, керамическими и металлизированными пленками есть несколько общих черт. Например, металлические пленки не являются полностью теплоотражающими, поскольку частицы металла имеют тенденцию притягивать естественное тепло, в то время как поглощающие тепло окрашенные пленки имеют слабую отражающую способность. Преимущества различных типов пленок можно соединить. Соответственно существуют и гибридные пленки, в которых различные вышеупомянутые технологии комбинируются для адаптации к различным потребностям. Некоторые гибриды это смесь металла и крашеного полиэстера или керамики. Например, классические темные металлизированные пленки для автомобилей. Или современная светлая нанокерамика со спаттерным напылением.

На поверхность полимера, который прилегает к стеклу, наносится специальный клей (адгезив), обычно на акриловой основе. Его принципиальное отличие от обычных клеев заключается в том, что адгезия (склеивание) осуществляется путем сцепления молекул клея с молекулами материалов, которые склеиваются. Таким образом, эти материалы как бы «прирастают» друг к другу. В то же время полной диффузии клея не происходит, поэтому защитную пленку, нанесенную на стекло, при необходимости можно снять.

Используется несколько типов клеевого слоя. PS (англ. Pressure Sensitive) - клей, чувствительный к давлению. Клей PS липкий и мягкий на ощупь. Активация клеевого состава производится прикаткой пленки с усилием к стеклу, а для позиционирования пленки на нем используется установочный раствор Film-On или мыльная вода.

DPS (англ. Detackified Pressure Sensitive) - клей PS, имеющий защитное гелевое покрытие. Такой клей до нанесения пленки на стекло не является липким, что позволяет существенно уменьшить количество инородных частичек между пленкой и стеклом.

HPR (англ. High Performance Resin) - клей PS на основе высококачественной смолы с усиленными адгезивными свойствами. CDF (англ. Clear Distortion Free) - адгезив без оптических искажений. Этот клей не обладает липкостью до установки его на стекло и активизируется установочным раствором. Достоинством адгезива CDF является возможность работы с пленкой в относительно запыленных помещениях: крупные частицы пыли, попадающие между пленкой и стеклом, не прилипают к клеевому слою и могут быть удалены в течение нескольких минут после нанесения пленки на стекло, при этом целостность клеевого слоя не нарушается. Минусом является то, что малая начальная адгезия пленки к стеклу усложняет процесс нанесения пленки и вынуждает принимать специальные меры, препятствующие смещению пленки или даже отлипанию ее от стекла.

Пленки всех типов имеют одинаковые наружные элементы: SR защитный слой против царапин с одной стороны и слой адгезива с другой. Защитный слой это полимер того же химического состава, только изготовленный при более высоком давлении, что бы придать ему повышенную твердость. Он приклеивается к слою основного полимера тем же акриловым адгезивом, что и к стеклу. Теоретически можно с таким же успехом установить на стекло не одну, а две и больше пленок. Но на практике все же ограничиваются не более чем двумя полимерами, накладываемые один на другой. При этом гарантируется как соответствие всех механических и физических характеристик паспортным данным пленок, так и качество инсталляции - отсутствие воздушных пузырей, складок, внутренних напряжений конструкции.

Нанесение покрытия, защищающего от царапин - Scratch Resistance Coating (Scratch Resistant Hardcoat), SRC. На внешнюю поверхность накладывается специальный слой полиэстера повышенной твердости. Он необходим для того, чтобы защитить пленку от царапин при мытье, при попадании песчинок и других мелких твердых частиц. Если пыль, песок будут достаточно долго «бомбардировать» незащищенную пленку, она рано или поздно вся покроется царапинами и станет матовой. Толщина слоя защиты очень мала, поэтому на ухудшение пластичности полимера в целом этот твердый слой не влияет, соответственно не возникает трудности при установке пленок на изогнутые стекла. Пленка с защитой от царапин обозначается специальным индексом в наименовании: "SR".

Многолетний опыт свидетельствует о том, что можно устанавливать на плоские стекла пленки практически в любых сочетаниях: защитная/тонирующая, защитная/энергосберегающая, тонирующая/энергосберегающая или две разноцветных тонирующих. В последнем случае в соответствии с законами оптики можно получать пленочные покрытия новых цветов и оттенков. Например, если на полимер красного цвета наложить полимер желтого цвета, в результате получим оранжевый цвет, а сочетание красного с синим цветом даст коричневый. Если существует ассортимент пленок в десятки и сотни цветов, то их сочетание дадут уже тысячи новых цветов. Такая палитра способна удовлетворять самый изысканный вкус, однозначно.